ソリッドステートリレーの品質管理

當社工場のソリッドステートリレーの品質管理には以下が含まれます。フォト-mosfet-リレープロセスは次のステーションで構成されます。 受入品質管理 (IQC)。工程內品質管理 (IPQC); 電子品質管理 (EQC); 最終品質管理 (FQC); そして最後に、出荷品質管理 (OQC) です。當社の製品はすべて、各品質管理プロセスを経ています。この記事では、各局を簡単に説明し、中継で安定した品質を確保する方法について説明します。

?

それでは、ソリッド ステート リレーの QC プロセスを見てみましょう。フォト-mosfet-リレー。

受入品質管理 (IQC)

実際の生産が開始される前に、材料の品質を監督します。

オプト MOSFET およびソリッド ステート リレーの主な材料と、それぞれの受入品質管理 (IQC) には次のものが含まれます。

半導體ウェーハ

入荷したウェーハは 100% チップ プローブ テストを通過し、電気仕様が當社のニーズに適合していることを確認します。その後、當社のエンジニアは、生産を続行する前に、クリーンルームの顕微鏡下で包括的な目視検査を適用し、すべてのダイが完璧であることを確認します。

リードフレーム

當社はリードフレームサプライヤーと長期的な関係を築き、安定した品質を確保しています。當社の QC チームは、環境、設備、生産基準、生産能力が當社のニーズに適合していることを確認するために、四半期ごとにサプライヤーの工場を検査します。リードフレームが工場に到著した後、當社のエンジニアは一連の目視検査を実行して、材質、形狀、反射が適切であることを確認します。次にリードフレームをスキャンして、寸法が當社の要求に適合していることを確認します。

ワイヤーボンディング用金線

ゴールドは貴金屬であるため、當社の QC エンジニアは、ゴールドの重量と質量が當社の注文に適合していることを確認します。次に、金線をスキャンして、正しい寸法と半徑を確認します。

ダイアタッチ用銀エポキシ

銀エポキシの輸送中の溫度と濕度は注意深く管理されています。當社の工場に到著するとすぐに、環境が製品の壽命と信頼性に影響を與えないよう、専門の施設に保管されます。

効率を高めるLEDコーティング

當社の LED コーティング用接著剤は、輸送中も慎重に検査されます。當社の QC チームはサプライヤーを監査し、適切な輸送保護を提供することに細心の注意を払っていることを確認します。これには、溫度/濕度の管理と適切な管理が含まれます。衝撃中に埋め込まれた抵抗パッケージそして輸送車両。

工程內品質管理 (IPQC)

當社の MOSFET 出力ソリッド ステート リレーの一部は、AEC-Q101 などの自動車規格を満たす必要があります。ただし、當社は、半導體 MOSFET リレーのダイ/ワイヤ ボンディングおよびパッケージングを通じて、自動車グレードの期待を確実に上回ります。

たとえば、ゴールド ボール シェア値は ISO 規格の 1.5 倍、ワイヤボンド プル値は ISO および IATF 規格の 2.3 倍に設定されています。

當社の QC チームは、まず機器の操作プロセスを簡素化し、次に SOP と包括的なトレーニング プログラムを設定して、各オペレーターが各機器を適切に使用できるように完全に準備します。オペレーターは生産ラインに入る前に試験に合格する必要があります。この SOP とトレーニング プログラムにより、人的エラーの可能性を大幅に下げることができました。さらに、數十セットの完全自動ダイボンダーとワイヤボンダー、20 年間の経験と製造データにより、當社のソリッド ステート リレーはほぼ完璧な無欠陥率を達成できます。

電子品質管理 (EQC)

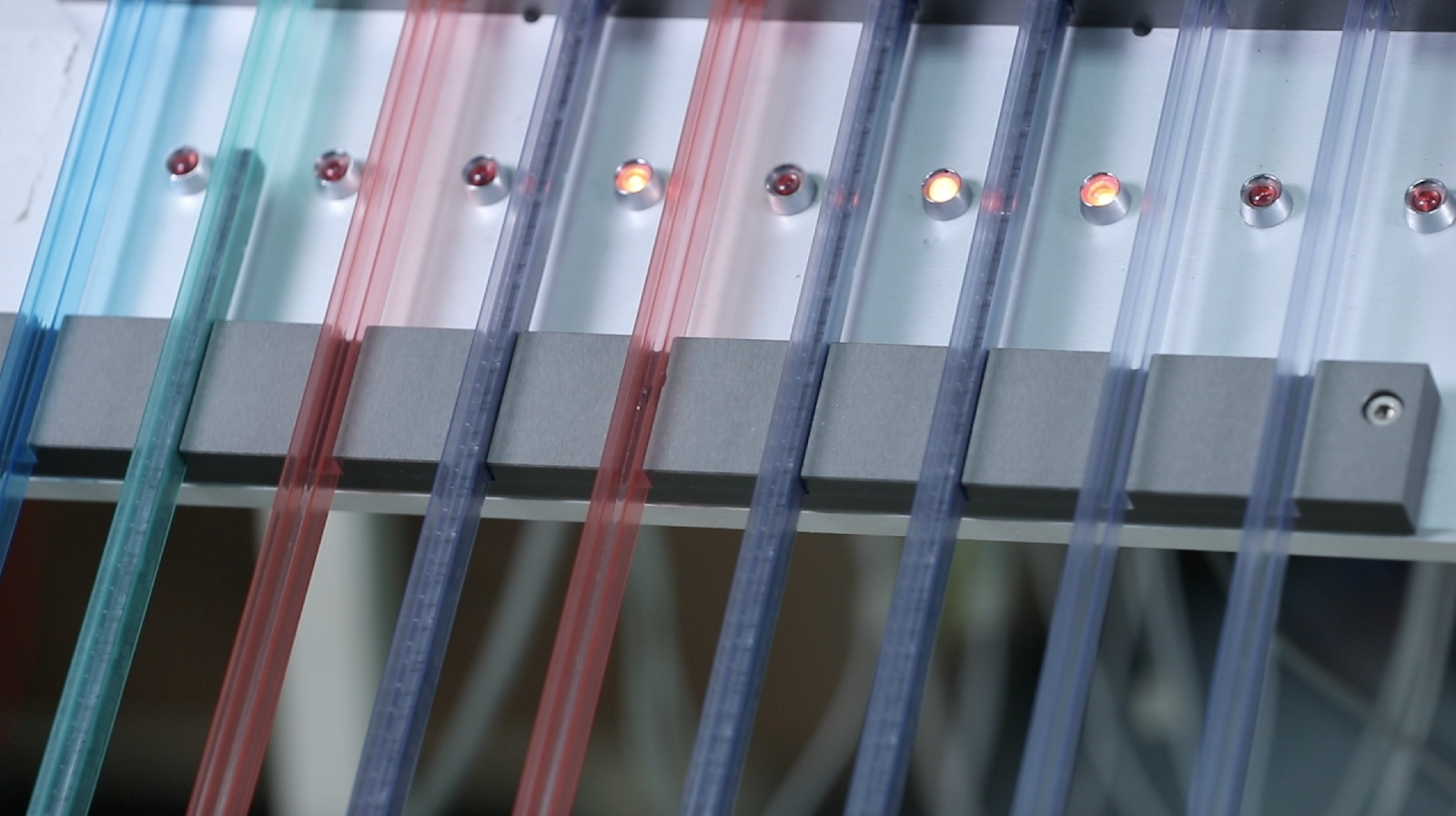

當社のソリッド ステート リレーは成形された後、電気仕様をテストするために送られます。

當社のソフトウェア エンジニアは、カスタマイズされたコードを作成して電気テストを自動化し、ソリッド ステート リレーをさまざまなカラー チューブに分類するさまざまなフィルターを実裝します。これらの電気テスターは EQC を成功させ、お客様に提供するすべてのリレーがお客様の期待に応えられることを保証します。

最終品質管理 (FQC)

電気的仕様をテストした後、次は次のテストを行います。絶縁破壊電圧入力と出力の間。まず、3750 V の電圧を入力し、60 秒間継続します。ためにパッケージより高いレベルを必要とするタイプ絶縁破壊電圧次に、6000V の電圧を負荷し、5 秒間継続して、ソリッド ステート リレーがサージ電圧に耐えられることを確認します。

その後、當社の機能テスターが、リレーに組み込まれた発光ダイオード (LED) と MOSFET が適切に動作することを確認します。その後、速い點燈時間や低い LED などのカスタマイズされた要求をテストします。動作電流。これらの機能テスターは人的エラーを減らすために完全に自動化されており、さまざまなカスタマイズされた要求に合わせてすべてプログラム可能です。

出荷品質管理 (OQC)

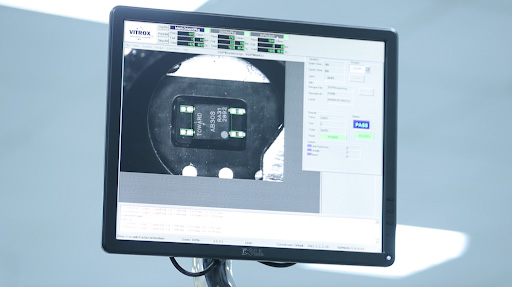

當社の包裝機には自動光學検査 (AOI) システムが組み込まれています。ソリッド ステート リレーを梱包する際、リレーに欠陥がないか、サイズ、寸法、マーキングが要件を満たしているかどうかもチェックします (デモについては以下のビデオを參照)。これらの包裝機は、當社の出荷時の品質管理として機能します。

カスタマイズが必要なお客様の場合、當社は、送信されるソリッド ステート リレーをお客様に輸送する前にもう一度フィルタリングすることで、受信する品質管理要件も當社のテスターに??設定されていることを確認します。

- ビデオ